حجرات الاحتراق ونسبة الانضغاط في محركات الاحترق الداخلي

في هذا المقال:

قياس سعة حجرة الاحتراق بعد إجراء الصيانة للمحرك

شكل غرفة الاحتراق

إن شكل غرفة الاحتراق يؤثر في الكفاءة الحرارية thermal efficiency ( وهي قدرة المحرك على استخراج الطاقة من الوقود) وبازدياد الكفاءة الحرارية ستزيد الطاقة الحرارية المستخلصة من الوقود وبالتالي يتحسن الأداء وتزداد الاقتصادية وتقل الانبعاثات.

من أشكال غرف الاحتراق:

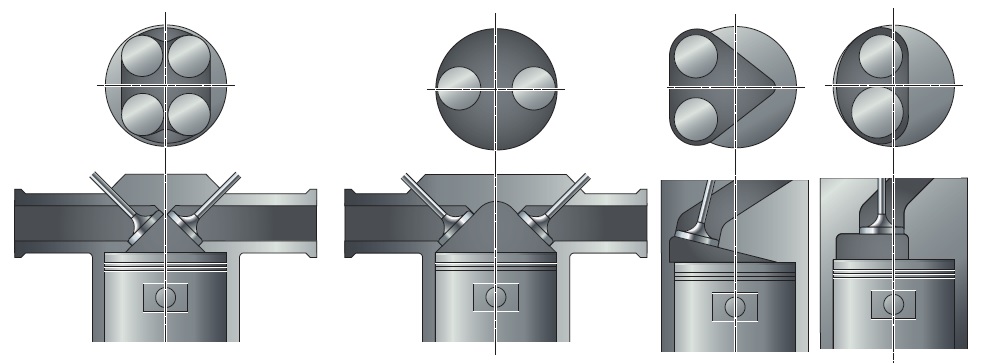

- Bath tub البانيو

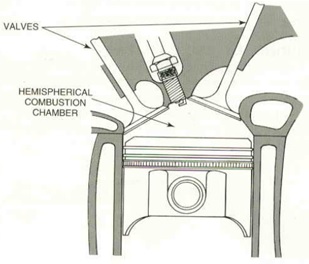

- شكل نصف كروي hemispherical (hemi)

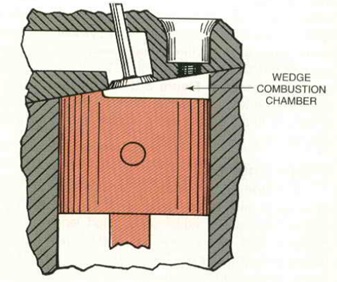

- الشكل الوتدي wedge

- Penthouse roof

إن الشكل البانيو والوتدي سهل التصنيع ورخيص التكلفة لكن كفاءتهم الحرارية أقل.

الشكل البانيو يؤمن انتشار موجة الاحتراق بشكل متناظر ويقلل من احتمال حدوث الدق

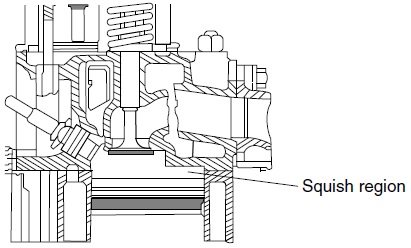

يستخدم أحياناً مع هذا التصميم منطقة سحق squish لتأمين دوامات في الهواء ضمن الحجرة ممايحسن الاحتراق.

شكل الهيمي وpenthouse يوفران أداء أفضل لكن كلفتهم أعلى, تتوضع صمامات السحب والعادم باتجاهين مختلفين لذلك غالبا يستخدم عمودا كامة في هذان التصميمان

تصميم حجرة الاحتراق Combustion chamber design :

حجم وشكل حجرة الاحتراق مهم جداً, حجرة الاحتراق المصممة بشكل جيد تسمح بالوصول لنسبة انضغاط عالية بدون حدوث الطرق.

حجرة احتراق ريكاردو Ricardo combustion chamber:

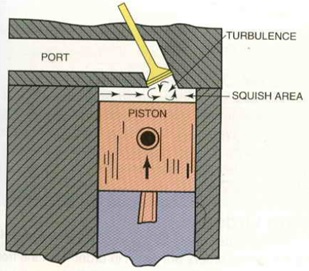

صممها ريكاردو من أجل محركات L-Head , حيث وجد أن التسبب بحدوث اضطراب عنيف في شحنة الهواء والوقود المضغوطة ووضع شمعة الاحتراق قرب مركز الاضطراب سيجعل اللهب يتقدم خلال الشحنة بنعومة ويمكن الوصول لنسب انضغاط عالية بدون حدوث طرق.

المحركات الحديثة تضع غرفة الاحتراق تحت الصمامات لتسمح للمكبس بالاقتراب بشكل كبير من رأس الاسطوانات.

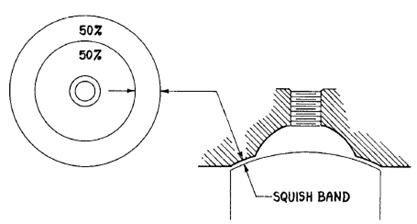

عندما يرتفع المكبس ضمن شوط الضغط يندفع مزيج الهواء والوقود للمنطقة تحت الصمامات, عندما يقترب المكبس من رأس الاسطوانات ينعصر باقي المزيج بين المكبس ورأس الاسطوانات ويندفع لحجرة الاحتراق مسبباً اضطراب دوامي سريع, المنطقة بين المكبس ورأس الاسطوانات تسمى منطقة السحق squish area

كيف يعمل تصميم ريكاردو:

يتم حشر معظم غازات حجرة الاحتراق في جيب صغير تحت شمعة الاحتراق, ويبقى جزء صغير قرب حواف المكبس هذا الجزء يكون رقيق بشكل لايتمكن من الوصول لحرارة الاحتراق.

الغازات قرب حواف المكبس لاتشارك في الاحتراق في بدايته, وتحترق جزئياً عند نزول المكبس من النقطة الميتة السفلى. عدم مشاركة هذا الجزء في الاحتراق بفعالية يعتبر أحد مساوئ التصميم, كما أن الغازات غير المحترقة تزيد من الانبعثات الضارة لذلك يتجنب الصانعون حالياً هذا التصميم.

منطقة السحق تشغل حوالي 50% من سطح المكبس, يجب أن يكون الخلوص بين المكبس والاسطوانة (ارتفاع منطقة السحق) أقل مايمكن لتجنب ضياع أكثر من 5% من الغازات في المنطقة.

حجرة الاحتراق نصف الكروية Hemispherical combustion chamber:

تصميمها مدمج وتسمح بالوصول لنسب انضغاط عالية بدون حدوث مشاكل اشعال.

من خلال وضع الصمامات ضمن مستويين يمكن استخدام صمامات بأحجام كبيرة مما يحسن عملية دخول وخروج الغازات.

استخدم هذا التصميم منذ سنوات عديدة في المحركات عالية الأداء, وتستخدم اليوم في بعض المحركات.

غرفة الاحتراق وتدية الشكل Wedge shape combustion chamber:

عندما يتم تشكيل الشكل الوتدي في الرأس فإن المكبس برأس مسطح سيعطي أثر المزج المطلوب.

عندما يتم تشكيل السطح العلوي من جسم المحرك بشكل مائل بزاوية 10 درجات , يمكن عندها صناعة رأس اسطوانات مسطح.

يمكن تشكيل الشكل الوتدي بجعل رأس الاسطوانات والمكبس مائلين بزوايا متعاكسة, مما يحقق الأثر المطلوب.

بالعموم تتوضع شمعة الاحتراق في أحد زوايا الوتد, مما يعطي تقدم ناعم للهب وضغط متصاعد على المكبس, فعندما يتم قدح الشرارة من شمعة الاحتراق فإن اللهب سيؤثر على جزء من المكبس مما يجعل المكبس يبدأ بحركة النزول بشكل سلس, وعندما يهبط المكبس فإن اللهب يمتد ليؤثر على كامل المكبس.

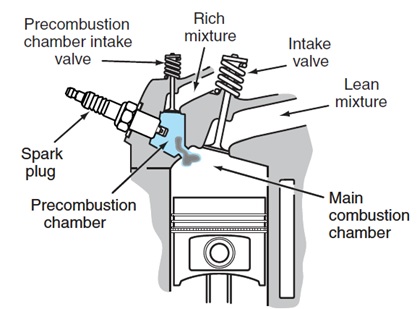

تصميم الشحنة المتدرجة the stratified charge design:

تصميم قدم من قبل هوندا Honda, يأتي الاسم من التدرج أو وجود طبقات من مزيج الهواء والوقود مختلفة الغنى.

كل من هوندا Honda و ميتسوبيشي Mitsubishi استخدمت مقدار قليل من خليط غني لإشعال خليط فقير جداً (غالباً غير قابل للاحتراق) في حجرة احتراق مسبق صغيرة.

عندما يتم الإشعال من قبل شمعة الاشتعال, فإن موجة اللهب القادمة من المزيج القليل الغني تشعل الخليط الفقير في الاسطوانة الرئيسية.

هذا يجعل من الممكن أن يعمل المحرك بخليط أفقر من الطبيعي. حالياً محركات الحقن المباشر تستخدم هذه الفكرة.

لمعرفة حجم الاسطوانة

احسب مساحة الدائرة التي يشكلها القطر

ثم اضرب بالشوط

واضرب بعدد الاسطوانات

يقاس حجم الخلوص بملء غرفة الاحتراق بسائل (الزيت) عندما يكون المكبس في النقطة الميتة العليا.

مثلاً:

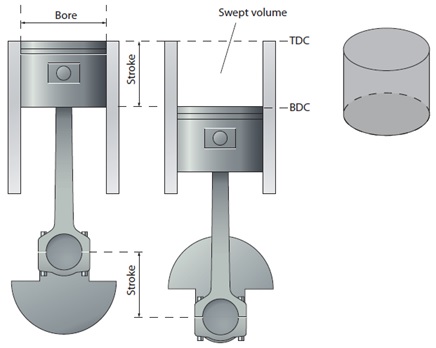

لحساب الحجم المزاح swept volume مقدر بالـ cm3 لمحرك قطره 90 مم والشوط 100مم:

D = 9cm

L = 10cm

الحجم المزاح = مساحة المكبس × طول الشوط

(المكبس دائري)

المعادلة:

(D ^ 2 ) / 4

(3.14 * 9 * 9) / 4 = 63.6 cm

الحجم المزاح = 36.6 × 10 = 636 سم3

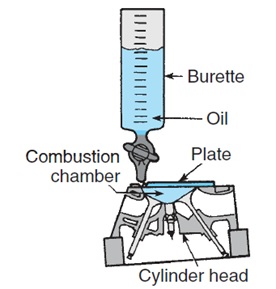

لقياس سعة حجرة الاحتراق بعد إجراء الصيانة للمحرك نقوم بما يلي:

يتم تركيب كل الصمامات وشمعات الاحتراق. نقلب رأس الاسطوانات لجعل حجرة الاحتراق نحو الأعلى, نضع صفيحة فيها ثقب فوق حجرة الاحتراق, يستخدم سحاحة (قطارة مدرجة ذات صمام burette) لقياس الزيت الذي يسقط في حجرة الاحتراق. كمية الزيت اللازمة لملء الحجرة هي سعتها.

إن إجراء تشغيل وتنعيم لرأس الاسطوانات يسبب تقليل حجم حجرة الاحتراق, يتم زيادة الحجم بإزالة معدن من سطح حجرة الاحتراق, أو بحفر زائد في مقاعد الصمامات, وذلك لجعل سعة حجرة الاحتراق كما يجب ان تكون من المعمل.

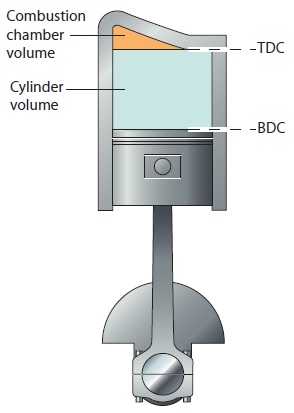

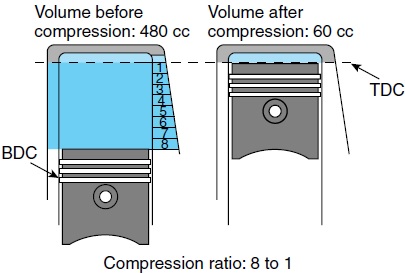

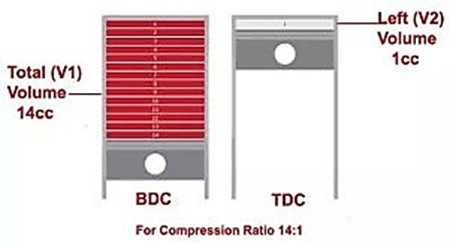

نسبة الانضغاط compression ratio

تختلف باختلاف مقدار الهواء الداخل للمحرك

تحسب من العلاقة

(الحجم المزاح swept volume / الحجم المتبقي clearance volume ) + 1

أو: (المعادلة بطريقة أخرى) (الحجم المزاح + الحجم المتبقي) / الحجم المتبقي

تتراوح نسبة الانضغاط بين 1:8 - 1:12 لمحركات البنزين

1:16 - 1:20 لمحركات الديزل

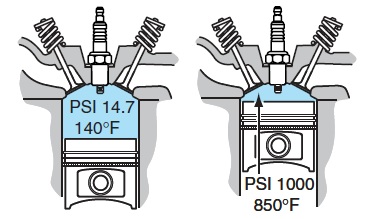

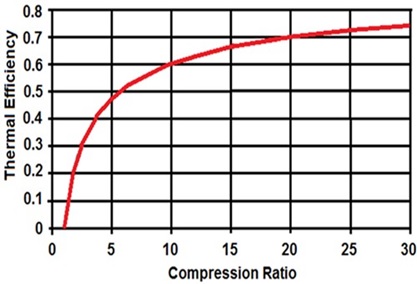

تؤثر نسبة الانضغاط في مقدار الطاقة التي يمكن للمحرك أن يقدمها, عن طريق زيادة الكفاءة الحرارية للمحرك.

سحق المزيج لحجم أصغر ينتج نسبة انضغاط أعلى وتمدد أكبر للغازات في شوط القدرة.

زيادة نسبة الانضغاط يمكن أن تزيد بشكل ملحوظ في قوة المحرك. فكل درجة إضافية لنسبة الانضغاط (مثلاً من 1:8 إلى 1:9) يمكن أن تزيد استطاعة المحرك بحوالي 4-6% حسب دورات المحرك.

لزيادة نسبة الانضغاط حدود, زيادة نسبة الانضغاط تزيد الخسارة في فعل الضخ pumping losses وتزيد الحرارة المنقولة للمكبس وجدران الاسطوانة ورأس الاسطوانات, ويجب أن يكون أوكتان البنزين عالي بشكل كافي ليقاوم البنزين حدوق الطرق.

تسمى نسبة الانضغاط الثابتة static compression ratio

نسبة الانضغاط الفعالة effective compression ratio:

اللحظة التي يغلق فيها صمام السحب تحدد نسبة الانضغاط الفعالة للمحرك.

خلال عمل المحرك فإن نسبة الانضغاط المهمة هي نسبة الانضغاط الفعالة وليس الثابتة, لأن شوط الضغط يبدأ من لحظة إغلاق صمام السحب.

تأخير إغلاق صمام السحب يقلل نسبة الانضغاط الفعالة.

عندما يكون صمام الخانق مفتوح جزئياً فإن المحرك بحاجة ليضغط المزيج أكثر ليحقق المحرك الفعالية المطلوبة. إن نسبة الانضغاط الثابتة العالية تجعل من الممكن غلق صمام السحب مبكراً.

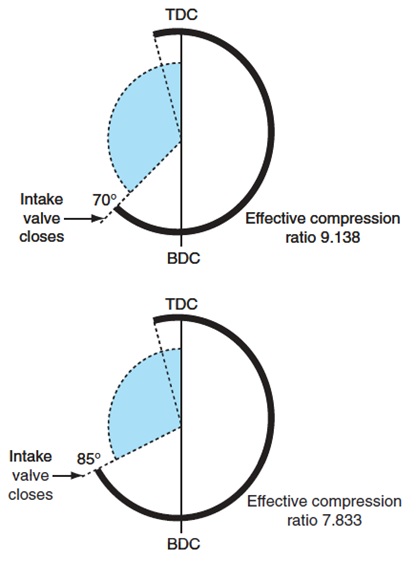

لاحظ الصورتين السابقتين, يظهر في الصورتين تأثير موعد إغلاق صمام السحب لمحرك ذو نسبة انضغاط ثابت static مقدارها 1:12

إن غلق صمام السحب بعد النقطة الميتة السفلى بمقدار 70 درجة ينتج نسبة انضغاط فعالة بحوالي 1:9138

إذا أغلق الصمام بعد النقطة الميتة السفلى بمقدار 85 درجة تنتد نسبة انضغاط فعالة مقدارها 1:7.833

علاقة نسبة الانضغاط بالكفاءة الحرارية

لاحظ انخفاض الكفاءة عند نسبة انضغاط أقل من 1:15 , الاشتعال الذاتي للخليط وحدوث الطرق knock عند نسب الانضغاط العالية هو الذي يمنع من استخدام نسب انضغاط عالية في المحركات

Voir aussi

ما أنواع السيارات الكهربائية والهجينة, وما أنماطها وما الفرق بينها, نظرة حول تاريخ السيارات الكهربائية وخطر الجهد العالي فيها, وشرح أنواع الأنظمة الهجينة المستخدمة.

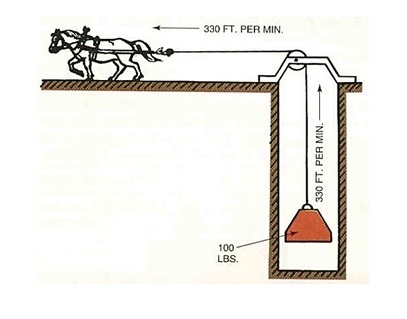

ماذا تعني القوة الحصانية للمحرك وكيف يتم قياسها, ماالفرق بين القوة الحصانية والعزم, ماهي الكفاءة الحرارية والمكيانيكية والفعلية والحجمية, كيف يتم قياس كل منها وتأثير ذلك على محرك السيارة

Écrire un commentaire